- 在全球工程机械产业的浪潮中,传动系统作为核心技术的关键一环,正引领着行业向更高层次迈进。徐州徐工传动科技有限公司,作为这一变革的引领者,用十年的奋斗历程书写了一部从默默无闻到行业领军者的华丽篇章。从技术创新到智能制造,从快速响应市场到国际化布局,徐工传动每一步都坚实有力,不仅实现了自我超越,更为“中国制造”向“中国创造”的转型树立了新的典范

在全球工程机械产业的持续蓬勃发展中,传动系统作为核心技术之一,正在经历一场深刻的变革。这场变革不仅关乎技术的进步,更标志着行业格局的重塑。在这个重要的历史节点,作为变革的先锋,徐州徐工传动科技有限公司(以下简称“徐工传动”)携创新成果在刚刚闭幕的Bauma China 2024盛装亮相,向全球业界展现其已经完成了从“中国制造”向“中国创造”的华丽转身。

回望徐工传动的十年历程,这是一部从默默无闻到领军行业的成长史。作为徐工集团核心零部件产业链的关键组成部分,徐工传动通过不懈的技术攻关和智能化转型,打破了传统发展模式的限制,成功跻身行业的第一梯队,并荣膺国家重点培育专精特新“小巨人”企业称号,还被纳入国家工信部5G工厂名录。如今,正站在新时代的起点,徐工传动展望未来十年,意气风发、目标明确,致力于成为世界一流的工程机械传动公司。

十年耕耘,技术创新成就核心竞争力

徐工传动的崛起并非偶然,而是源于公司始终坚持将技术研发作为核心竞争力的战略决策。从成立初期的年销售收入不足3亿元,到如今连续3年主营业务收入突破10亿元,徐工传动的成功可以归结为多个关键因素,其中最为核心的便是技术创新。

徐工传动总经理在专访中指出,徐工传动深知技术是立足之本,因此持续加大研发投入,确保每年研发投入占销售额的5%以上。通过不懈努力,公司形成了以变速箱、驱动桥、减速机三大核心门类产品,实现非道路工程机械传动系统技术的全面研发覆盖,并形成性能稳定、质量可靠、环境适应三大产品特点,全面提升了配套主机产品的性能和市场竞争力。无论是在矿山机械的高负载工况下,还是在全地面起重机等大型设备的核心配件中,徐工传动的技术优势都得到了极大的验证。

智能制造,转型中的关键支点

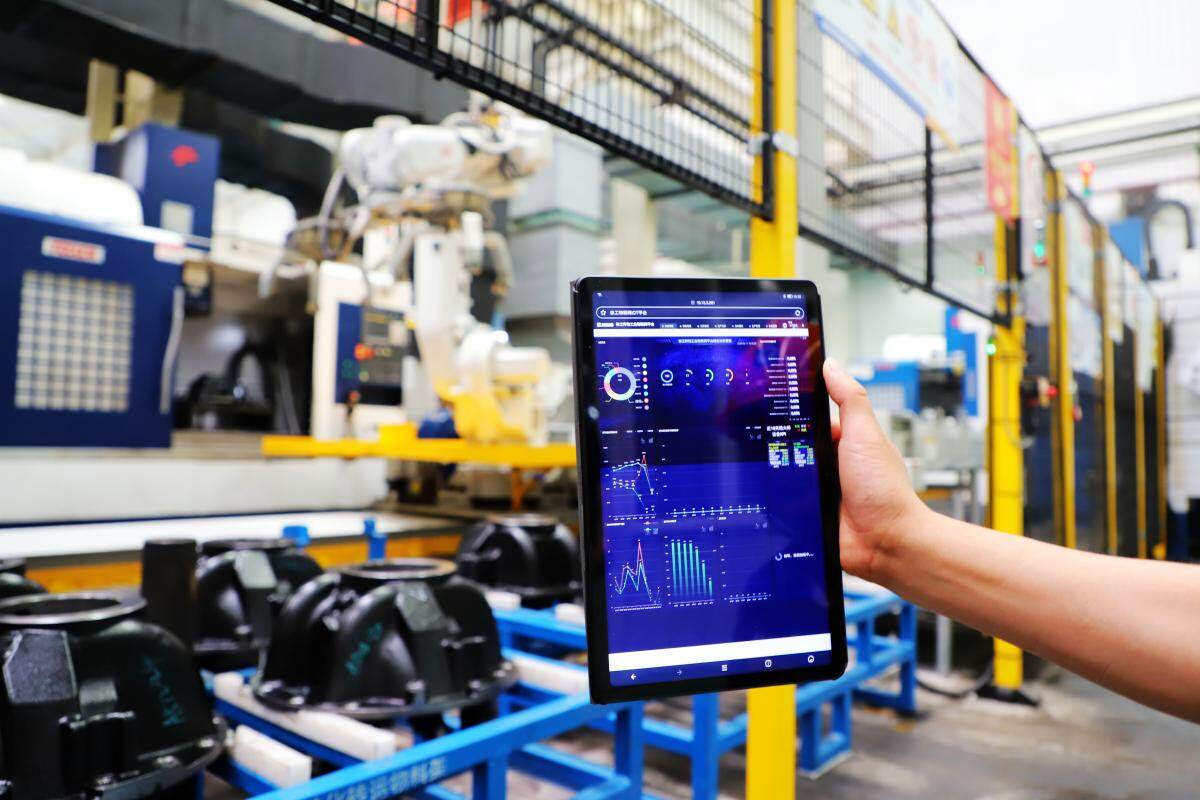

随着工业4.0时代的到来,智能制造已成为工程机械行业发展的必然趋势。徐工传动深刻认识到这一点,并在智能化转型方面做出了积极探索。徐工传动严格按照徐工领航工厂的标准推进智能化改造和数字化转型,特别是在生产采购与物流仓储,质量、设备及能源管理等方面,全方位、多场景、深层次推进徐工智改数转网联董事长“一号工程”,现在的徐工传动,生产装备的数字化率提升至95%以上,总体自动化智能化水平提升45%,智能制造能力成熟度达到三级。

这些举措促使徐工传动的制造能力不断提升,特别是在自动化生产线、数字化监控方面,极大增强了产品的生产效率和质量稳定性。此外,徐工传动还应用数字孪生技术,通过对产品进行全生命周期动力匹配仿真计算测试,在源头上提升了产品的可靠性和适用性。这一系列智能制造的升级举措,使徐工传动在全球工程机械零部件领域的竞争力得到了进一步增强。

快速响应市场,推动技术升级

在徐工传动的发展道路上,快速响应市场需求也是企业关注的重点。吕总表示,徐工传动依托徐工集团强大的平台和产品集群优势,能够灵活应对市场和客户的需求变化,特别是在新能源领域、大吨位矿山机械领域和国际化布局上,公司展现了非凡的市场洞察力和快速反应能力。通过不断推出适配产品和联合开发,徐工传动与主机厂之间的协同效率得到了显著提升。

徐工传动每年开发22到31款新产品的速度,则体现了其在产品创新和技术研发方面的高效性。通过平台化、模块化和系列化设计,不仅提升了研发效率,还大大降低了研发成本。在数字化驱动下,徐工传动实现了从实验数据到市场反馈的闭环管理,使得研发更具精确性和市场导向。

面对未来十年的发展,徐工传动已经明确了新的战略目标和方向。吕总表示,徐工传动将围绕“产品高端化、智能化支持、绿色化转型、国际化布局和服务化发展”五大方向,继续推动公司的转型升级。

为深化“五化”转型升级战略落地,徐工传动不仅将稳固在国内市场的领先地位,还将积极拓展国际市场。目前,徐工传动服务工程师、技术工程师的足迹已遍布马来西亚、印度尼西亚、泰国、巴西、沙特、塞拉利昂、土耳其、美国等国家。力求实现从“中国创造”到全球行业领导者的跨越。

10年的发展历程,徐工传动用实际行动证明了技术创新与智能制造的力量。作为徐工集团重要培育的核心零部件企业,徐工传动不仅引领着传动技术的未来,也为“中国制造”向“中国创造”的转型提供了新的范本。在全球市场竞争日益激烈的今天,徐工传动将继续坚定实施技术创新和国际化主战略,以更加智能、高效、绿色的产品和服务,为全球工程机械行业的高质量发展贡献力量。(此文出自见道官网www.seetao.com未经允许不得转载否则必究,转载请注明见道网+原文链接)见道网战略栏目编辑/李秀娥

评论

赞

赞

收藏

收藏

评论

评论

搜索

搜索

写点什么吧~